Artykuł sponsorowany

CNC – jak działa obróbka sterowana komputerowo i gdzie znajduje zastosowanie

- Na czym polega obróbka CNC – od projektu do gotowego detalu

- Rodzaje maszyn CNC i co potrafią

- Jak działa kod G i rola operatora

- Jakie materiały można obrabiać i co to oznacza dla projektu

- Korzyści biznesowe: precyzja, czas, koszty

- Gdzie CNC sprawdza się najlepiej – przykłady z branż

- Technologie towarzyszące: cięcie, gięcie, spawanie i wykańczanie

- Jak przygotować zapytanie ofertowe do warsztatu CNC

- Najczęstsze błędy projektowe i jak ich uniknąć

- Dlaczego CNC napędza nowoczesną produkcję

CNC to komputerowo sterowana obróbka materiałów, która zamienia projekt 3D w precyzyjny detal z metalu lub tworzywa. Maszyna wykonuje ruchy zgodnie z kodem G, a operator nadzoruje proces i dba o jakość. Efekt? Powtarzalne elementy o dokładnościach rzędu setnych milimetra, krótszy czas realizacji i niższe ryzyko błędów. Poniżej wyjaśniamy, jak to działa krok po kroku i w jakich branżach taka technologia robi największą różnicę.

Przeczytaj również: Rozwój uzbrojenia w 2015

Na czym polega obróbka CNC – od projektu do gotowego detalu

Obróbka CNC opiera się na trzech kluczowych etapach: przygotowaniu projektu CAD, wygenerowaniu ścieżki narzędzia w postaci kodu G oraz właściwej obróbce na maszynie. Całość tworzy spójny łańcuch, w którym każdy krok wpływa na końcową dokładność i czas produkcji.

Przeczytaj również: Laserowy lodołamacz

W oprogramowaniu CAD konstruktor tworzy model 2D/3D, definiuje tolerancje oraz chropowatość. Następnie w CAM dobiera narzędzia (np. frezy, wiertła), parametry skrawania i strategię (zgrubna, półwykańczająca, wykańczająca). Program generuje kod G – sekwencję instrukcji sterujących ruchem osi i prędkością obrotową wrzeciona.

Przeczytaj również: Znaczenie surowców mineralnych w historii

Maszyna odczytuje program, operator ustala bazy, mocuje detal i przeprowadza próbne przebiegi. W trakcie obróbki monitoruje zużycie narzędzi, usuwa wióry i koryguje parametry, gdy wymaga tego materiał lub tolerancja. Dzięki temu uzyskujemy wysoki poziom powtarzalności w seriach i stabilną jakość.

Rodzaje maszyn CNC i co potrafią

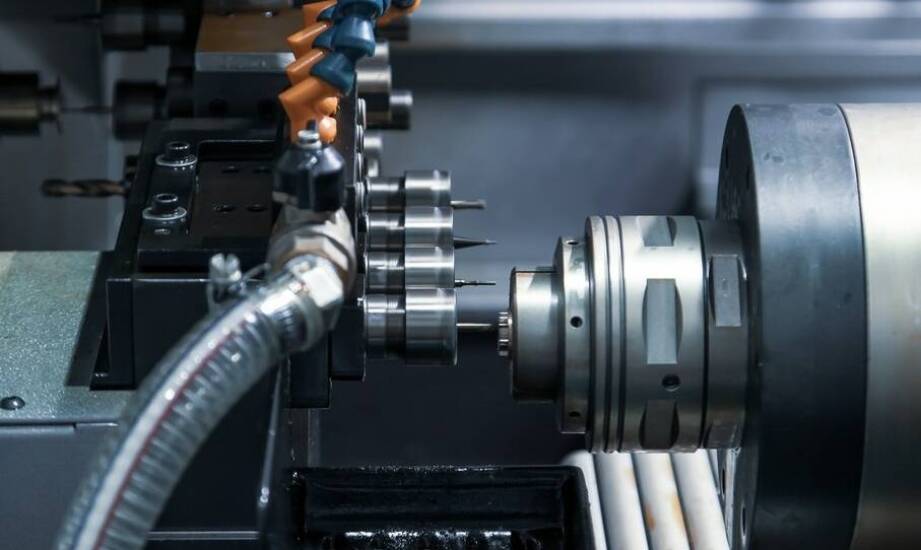

Tokarki CNC obrabiają elementy brył obrotowych (wałki, tuleje, gwinty). Idealnie nadają się do produkcji osi, sworzni czy gniazd łożysk. Z kolei frezarki CNC i routery realizują skomplikowane kształty płaskie oraz 3D – od kieszeni i faz po formy narzędziowe.

Wycinarki (laserowe, plazmowe, wodne) precyzyjnie tną blachy i płyty, a plotery sprawdzają się w tworzywach, drewnie i kompozytach. W wielu zakładach linie technologiczne łączą frezowanie, wiercenie, gwintowanie, a nawet dodatkowe procesy, jak szlifowanie i dłutowanie, aby osiągnąć wymagane tolerancje i wykończenie.

Jak działa kod G i rola operatora

Kod G to język, którym komunikujemy się z maszyną. Polecenia określają ruchy (G01 – ruch liniowy, G02/G03 – ruch po łuku), prędkości (F – posuw, S – obroty) oraz funkcje pomocnicze (M – np. chłodzenie, zmiana narzędzia). Dzięki temu maszyna odtwarza ścieżki z dokładnością do mikrometrów.

Operator CNC nie tylko uruchamia program. Dobiera strategię mocowania, ustawia korekcje narzędzi i reaguje na odchyłki. Gdy materiał zachowuje się niestandardowo (np. pełzanie tworzywa, twarde wtrącenia w stali), modyfikuje parametry, aby utrzymać tolerancję i powierzchnię. To ludzkie doświadczenie zamyka pętlę jakości między cyfrowym projektem a realnym detalem.

Jakie materiały można obrabiać i co to oznacza dla projektu

CNC obsługuje szerokie spektrum surowców: metale (stal konstrukcyjna, nierdzewna, aluminium, miedź, mosiądz, tytan), tworzywa sztuczne (POM, PA, PE, PC, PTFE) oraz drewno i kompozyty. Każdy materiał wymaga innego doboru narzędzi i parametrów – twarde stopy lotnicze tną się wolniej, z intensywnym chłodzeniem, podczas gdy aluminium lub mosiądz pozwalają na szybkie, dynamiczne strategie.

Już na etapie CAD warto przewidzieć promienie narzędzi, głębokości kieszeni czy dostępność do obróbki. Dobrze zaprojektowany detal skraca czas toczenia i frezowania, ułatwia szlifowanie wykańczające i redukuje koszty narzędzi.

Korzyści biznesowe: precyzja, czas, koszty

Wysoka dokładność i powtarzalność eliminują straty wynikające z braków jakościowych. Automatyzacja cykli oraz magazyny narzędzi skracają czas realizacji, a możliwość produkcji seryjnej bez dodatkowych przestojów obniża koszt jednostkowy. W praktyce oznacza to stabilne dostawy i przewidywalność cen dla klienta B2B.

Co ważne, nowoczesne sterowania i oprogramowanie CAM ułatwiają wdrożenia nawet krótkich serii prototypowych. Dzięki temu małe firmy mogą szybciej wprowadzać zmiany projektowe i testować warianty bez kosztownej przebudowy oprzyrządowania.

Gdzie CNC sprawdza się najlepiej – przykłady z branż

W motoryzacji CNC produkuje elementy układów napędowych i zawieszeń: korpusy, kołnierze, zębatki, piasty. W lotnictwie – części z aluminium i tytanu, gdzie wymagana jest niska masa i wąskie tolerancje. W medycynie powstają implanty i narzędzia chirurgiczne, a w energetyce – komponenty turbin i układów przesyłowych.

W sektorze przemysłowym codziennością są również: formy i matryce, przyrządy montażowe, płyty bazowe, a nawet elementy infrastruktury komunalnej, takie jak szczotki drogowe z precyzyjnie frezowanymi oprawami. Zastosowanie obejmuje też produkcję mebli i elementów dekoracyjnych z płyt i tworzyw.

Technologie towarzyszące: cięcie, gięcie, spawanie i wykańczanie

Kompleksowa realizacja zamówień często łączy cięcie (laser, piła, plazma, wodna), gięcie blach, wiercenie, frezowanie, a następnie spawanie i obróbkę wykańczającą, jak szlifowanie czy dłutowanie rowków wpustowych. Taki łańcuch zapewnia gotowy komponent z jednego źródła, bez ryzyka błędów na styku dostawców.

W praktyce skraca to lead time i ułatwia kontrolę jakości, bo każda operacja odnosi się do tej sameej bazy wymiarowej i dokumentacji technicznej.

Jak przygotować zapytanie ofertowe do warsztatu CNC

- Dołącz model 3D i rysunki 2D z tolerancjami, materiałem, wymaganym wykończeniem powierzchni.

- Wskaż wolumen (prototyp, mała seria, produkcja stała) i oczekiwany termin.

- Opisz warunki pracy detalu (temperatura, obciążenia, kontakt z chemikaliami) – ułatwia to dobór materiału.

- Zaznacz krytyczne wymiary i powierzchnie, które będą bazami pomiarowymi.

Najczęstsze błędy projektowe i jak ich uniknąć

- Za małe promienie wewnętrzne – dopasuj je do średnic dostępnych frezów, by skrócić czas i koszt.

- Zbyt głębokie, wąskie kieszenie – rozważ zmianę geometrii lub podział na operacje.

- Brak faz i zaokrągleń – ostre krawędzie podnoszą ryzyko mikropęknięć i utrudniają montaż.

- Niepotrzebnie wąskie tolerancje – utrzymuj je tylko tam, gdzie wpływają na funkcję.

Dlaczego CNC napędza nowoczesną produkcję

Połączenie cyfrowego projektu z automatyczną obróbką daje przewagę: szybko iterujesz, precyzyjnie wytwarzasz i przewidywalnie skalujesz produkcję. Technologia jest elastyczna materiałowo, dostępna kosztowo i sprawdzona w branżach, gdzie liczy się niezawodność. Gdy liczy się termin, jakość i pełna ścieżka wytwarzania – od cięcia po szlif – CNC pozostaje najbardziej racjonalnym wyborem dla firm B2B szukających stabilnego partnera w obróbce metalu i tworzyw.

Kategorie artykułów

Polecane artykuły

Warto zobaczyć jakie modele samochodów są najlepsze

mercedes benz samochody dostawcze Im więcej pieniędzy mamy wydać na jakiś sprzęt, tym większą chcemy mieć pewność, że nasze pieniądze będą dobrze zainwestowane. To właśnie oznacza, że bardzo dokładnie sprawdzamy opinie o danym modelu i marce, chcąc mieć pewność, że nic ważnego nie zostanie przez

Korzyści z użycia kofeiny w proszku w produktach energetycznych

Kofeina w proszku zyskuje na popularności w produktach energetycznych, oferując szereg korzyści dla konsumentów. Dzięki skoncentrowanej formie umożliwia łatwe dawkowanie i szybkie wchłanianie, co czyni ją idealnym składnikiem dla osób poszukujących natychmiastowego zastrzyku energii. W artykule omów